S45C cieti hromēts virzuļa kāts pneimatiskajiem cilindriem

Pneimatiskā cilindra hidrauliskā virzuļa kātu sauc arī par hromētu stieni.Tas ir stienis, kura virsma ir apstrādāta ar īpašu slīpēšanu un cieto hromēšanu.Cietības dēļ to plaši izmanto dažādos cilindros, hidrauliskajos cilindros, iepakošanas, kokapstrādes, vērpšanas, drukāšanas un krāsošanas iekārtās, presliešanas detaļās un citās automātiskās transmisijas ierīcēs, kas var pagarināt parasto precizitātes mašīnu un iekārtu kalpošanas laiku.

Pneimatiskā cilindra hidrauliskā virzuļa stieņa ražošanai mēs izmantojām precīzu auksti stieptu, slīpēšanu un pulēšanu, katrs tehniskais mērķis atbilst valsts standartam.

Detalizēta specifikācija

Materiāli: CK45 (GB/T699-1999)

Mehāniskā specifikācija:

Stiepes izturība (Mpa): ≥600N/mm2

0,2 Izneses spriegums (Mpa): ≥355N/mm2

Pagarinājums: min.16%

Hromēts biezums: φ<20mm≥15μm,no φ20mm>20μm

Nelīdzenums: Ra<0,2

Hromēta slāņa cietība: 850HV-1050HV

Diametra pielaide: f7,f8

Taisnums: <0.1um/1000mm

Ovalitāte: <1/2 diametra pielaide

Novērtējums Korosestona tests: ISO 10289:1999, IDT

Ārējais diametrs: 3–120 mm (GCr15) 3–40 m (SUS440C)

Piegādes nosacījumi: Normāls, Indukcijas cietināšana, Q+T

Ķīmiskā sastāva tabula

| ĶĪMISKAIS SASTĀVS (%) | |||||||

| Materiāls | C% | Mn% | Si% | S% | P% | V% | Cr% |

| <= | |||||||

| CK45 | 0,42-0,50 | 0,50-0,80 | 0,17-0,37 | 0,035 | 0,035 | ||

| ST52 | <=0,22 | <=1.6 | <=0,55 | 0,035 | 0,035 | 0,10-0,20 | |

| 20MnV6 | 0,16-0,22 | 1.30-1.70 | 0,1-0,50 | 0,035 | 0,035 | ||

| 42CrMo4 | 0,38-0,45 | 0,60-0,90 | 0,15-0,40 | 0,03 | 0,03 | 0,90-1,20 | |

| 4140 | 0,38-0,43 | 0,75-1,0 | 0,15-0,35 | 0.04 | 0.04 | 0,80-1,10 | |

| 40 Kr | 0,37-0,45 | 0,50-0,80 | 0,17-0,37 | 0,80-1,10 | |||

| Diametrs | Svars | Tolerance | Tolerance | Tolerance |

| mm | Kg/m | f7 (μm) | f8(μm) | h6 (μm) |

| 6 | 0.22 | -10--22 | -10--28 | 0--9 |

| 8 | 0.39 | -13--28 | -13--35 | 0--9 |

| 10 | 0,62 | -13--28 | -13--35 | 0--11 |

| 12 | 0,89 | -16--34 | -16--43 | 0--11 |

| 16 | 1.58 | -16--34 | -16--43 | 0--11 |

| 18 | 2.00 | -16--34 | -16--43 | 0--13 |

| 20 | 2.47 | -20--41 | -20--53 | 0--13 |

| 22 | 2.99 | -20--41 | -20--53 | 0--13 |

| 25 | 3.86 | -20--41 | -20--53 | 0--13 |

| 28 | 4.84 | -20--41 | -20--53 | 0--13 |

| 30 | 5.55 | -20--41 | -20--53 | 0--16 |

| 32 | 6.32 | -25--50 | -25--64 | 0--16 |

| 36 | 8.00 | -25--50 | -25--64 | 0--16 |

| 38 | 8.91 | -25--50 | -25--64 | 0--16 |

| 40 | 9.87 | -25--50 | -25--64 | 0--16 |

| 45 | 12.49 | -25--50 | -25--64 | 0--16 |

| 50 | 14.22 | -25--50 | -25--64 | 0--19 |

| 55 | 15.43 | -30--60 | -30--76 | 0--19 |

| 60 | 18.66 | -30--60 | -30--76 | 0--19 |

| 65 | 26.07 | -30--60 | -30--76 | 0--19 |

| 70 | 30.23 | -30--60 | -30--76 | 0--19 |

| 75 | 34.71 | -30--60 | -30--76 | 0--19 |

| 80 | 39.49 | -30--60 | -30--76 | 0--22 |

| 85 | 44.58 | -36--71 | -36--90 | 0--22 |

| 90 | 49,98 | -36--71 | -36--90 | 0--22 |

| 95 | 55.68 | -36--71 | -36--90 | 0--22 |

| 100 | 61.70 | -36--71 | -36--90 | 0--22 |

Kādi ir f7 un f8 pielaides standarti:

F8 pielaides diapazons ir lielāks nekā f7, un uzstādīšana ir atkarīga no atbilstošā cauruma pielaides zonas līmeņa.Piemēram, ja pamatizmērs ir 10-18, f8(-0,016,-0,034), f7(-0,016,-0,027), abu pielaižu novirze ir vienāda, f7 diapazons ir mazāks un klīrenss uzstādīšanas piemērotības diapazons ir mazāks.

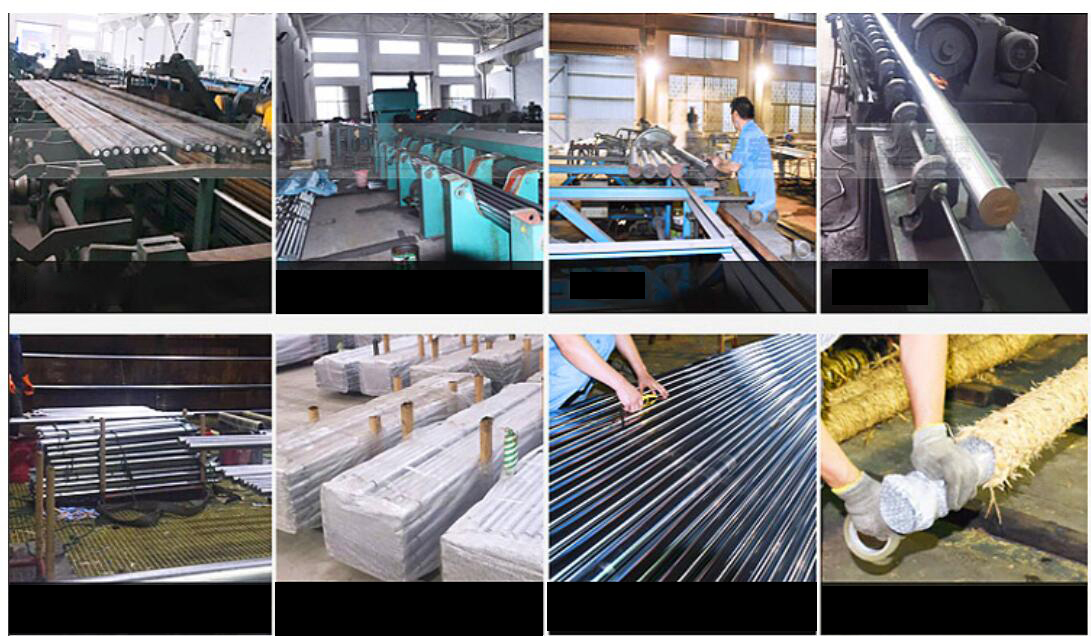

Ražošanas plūsma

1. darbība: lobīšana/aukstā vilkšana:

Aukstā vilkšana ir pneimatiskā cilindra virzuļa stieņa apstrādes tehnoloģija.Pneimatiskā cilindra cietā hromēta stieņa aukstā vilkšana attiecas uz vilkšanu normālas temperatūras apstākļos, lai sasniegtu noteiktu formu un noteiktas mehāniskās īpašības.Salīdzinot ar karsto formēšanu, auksti stieptiem izstrādājumiem ir augstākas izmēru precizitātes un labākas virsmas apdares priekšrocības.

2 solis: iztaisnošana

Šajā darbībā mēs varam pārliecināties, ka cietais hromētais stienis ir pietiekami taisns.Tas ir ļoti svarīgi, uzstādot to pneimatiskā cilindra iekšpusē.Standarta taisnums ir 0,2 mm/m.

3. solis: Honēšana

Honēšanas apstrāde ir efektīva apstrādes metode, kas ļauj pneimatiskā cilindra virzuļa stieņa virsmai sasniegt augstu precizitāti, augstu virsmas kvalitāti un ilgu kalpošanas laiku.Tas var efektīvi uzlabot izmēru precizitāti, formas precizitāti un samazināt Ra vērtību, bet tas nevar uzlabot cauruma un citu virsmu stāvokli.

4 solis: Tērauda stieņa pulēšana

Pulēšana attiecas uz mehānisku, ķīmisku vai elektroķīmisku efektu izmantošanu, lai samazinātu pneimatiskā cilindra virzuļa stieņa virsmas raupjumu, lai iegūtu spilgtu un gludu virsmu.Tas ir pulēšanas instrumentu un abrazīvu daļiņu vai citu pulēšanas līdzekļu izmantošana, lai pārveidotu pneimatiskā cilindra virzuļa stieņa virsmu

5. darbība: hromēšana

Hromēšana attiecas uz hroma pārklāšanu kā pneimatiska cieta hromēta stieņa pārklājumu.

Hromētajam slānim ir ļoti augsta cietība, un tā cietība var mainīties plašā diapazonā no 400 līdz 1200 HV atkarībā no pārklājuma šķīduma sastāva un procesa apstākļiem.Hromētajam slānim ir laba karstumizturība.Sildot zem 500 ℃, nav acīmredzamu spīduma un cietības izmaiņu.Temperatūra sāks oksidēties un mainīt krāsu, kad temperatūra ir virs 500 ℃, un cietība samazināsies, kad tā pārsniedz 700 ℃.Hroma slāņa berzes koeficients ir mazs, īpaši sausās berzes koeficients, kas ir zemākais starp visiem metāliem.Tāpēc hromētajam slānim ir laba nodilumizturība.

Hroma pārklājuma slānim ir laba ķīmiskā stabilitāte.Tam nav ietekmes uz sārmiem, sulfīdiem, slāpekļskābi un lielāko daļu organisko skābju, bet to var izšķīdināt pneimatiskajā skābē (piemēram, pneimatiskā skābē) un karstā sērskābē.Redzamās gaismas diapazonā hroma atstarošanas spēja ir aptuveni 65%, kas ir starp sudrabu (88%) un niķeli (55%).Tā kā hroms nemaina krāsu, tas var saglabāt savu atstarošanas spēju ilgu laiku un ir labāks par sudrabu un niķeli.

6 solis: hromēts stienis Pulēšana pēc pārklājuma

Galvanizācija un pulēšana: ir divas dažādas metodes metālu un citu materiālu virsmu apstrādei.Pirmā ir ķīmiskā apstrāde, bet otrā ir mehāniskā apstrāde.

Galvanizācija: elektrolīzes izmantošanas process, lai metāla vai cita materiāla virsmai piestiprinātu metāla plēves slāni.Tas var novērst koroziju, uzlabot nodilumizturību, elektrovadītspēju, atstarošanos un uzlabot estētiku.

Pulēšana: izmantojiet elastīgus pulēšanas instrumentus un abrazīvas daļiņas vai citus pulēšanas līdzekļus, lai modificētu apstrādājamās detaļas virsmu.Pulēšana nevar uzlabot sagataves izmēru precizitāti vai ģeometrisko precizitāti, bet tās mērķis ir iegūt gludu virsmu vai spoguļa spīdumu.

7. solis: hromēta stieņa kvalitātes pārbaude

Virzuļu stieņiem, kas ir pakļauti galvanizācijas un pulēšanas procesiem, bieži vien ir pārklājuma defekti, piemēram, hroma bedrītes un bedrītes.Šo defektu lielums un daudzums tieši ietekmē virzuļa stieņa darbību.Samazināt šo defektu ietekmi uz virzuļa kātu, no vienas puses, uzlabojot izejvielu kvalitāti, uzlabojot apstrādes tehnoloģiju, un samazinot defektu rašanos;no otras puses, ir nepieciešams precīzi noteikt pārklājuma defektus pēc pulēšanas procesa, lai izvairītos no nekvalificētu produktu izvešanas no rūpnīcas.Autoair inženieri realizē automātisku defektu noteikšanu, izmantojot attēlu zinātnes zināšanas

8. solis: iepakošana

FAQ:

Q1: Kas ir pneimatiskā cilindra virzuļa kāts?

A: Virzuļa stienis ir katra hidrauliskā vai pneimatiskā cilindra būtiska un būtiska sastāvdaļa.Virzuļa stienis parasti ir precīzi apstrādāts cieta, hromēta auksti apstrādāta tērauda stieņa garums, kas virzuļa radīto spēku pārnes uz mašīnas sastāvdaļu, kas veic darbu.

Q2: Kāds ir pneimatiskā cilindra virzuļa stieņa princips?

A: Pneimatiskā cilindra virzulis cilindrā iztur gaisa spiediena radīto vilces vai vilkšanas spēku un tieši iedarbojas uz pneimatiskā cilindra virzuļa kātu, kas savienots ar virzuli, un pēc tam pneimatiskā cilindra virzuļa stienis ir savienots ar slodzes sagatavi, lai pārvietotos. uz priekšu un atpakaļ.

Q3: Kāda ir jūsu pneimatiskā cilindra virzuļa stieņa izejviela

A: Parasti pneimatiskā cilindra pneimatiskā cilindra virzuļa stienis kā izejmateriālu izvēlas 45 # tēraudu.Ja izgatavotais cilindrs ir jāizmanto īpašā vidē, var izmantot arī 304 nerūsējošo tēraudu

Q4: Kāpēc izvēlēties 45 # tēraudu kā izejvielu

A:45# tērauds ir augstas kvalitātes oglekļa konstrukcijas tērauds ar zemu cietību un vieglu griešanu.Pēc rūdīšanas tā virsmas cietība var sasniegt 45-52HRC.Un tam var būt arī labāka griešanas veiktspēja un lielāka izturība, stingrība un citas visaptverošas mehāniskās īpašības, tāpēc tas ir viens no visbiežāk izmantotajiem materiāliem vārpstas daļām.

Q5: Kāds ir jūsu pneimatiskā cilindra virzuļa stieņa apstrādes process?

A: Lai iegūtu stabilu apstrādes kvalitāti, pēc apstrādes sākuma virzuļa stieņa manuāla iztaisnošana nav atļauta.Tāpēc pirms apstrādes jāveic iztaisnošanas process.Apstrādājamā priekšmeta sliktās stingrības dēļ apstrādes procesā ir jāveic neapstrādāta virpošana un smalka virpošana, lai uzlabotu apstrādes precizitāti.Virzuļa stieņa darba režīms ir abpusējā lineāra kustība.Lai uzlabotu virzuļa stieņa kalpošanas laiku, virsmai jābūt hromētai, lai uzlabotu virsmas cietību un nodilumizturību.Pēc hromēšanas ir nepieciešama pulēšana, lai iegūtu lielāku virsmas raupjumu, samazinātu berzes koeficientu un uzlabotu blīvējuma veiktspēju.Tā kā pulēšanas process gandrīz neietekmē virzuļa stieņa ārējo diametru, sagatavei pirms hromēšanas ir jāpanāk augstāks virsmas raupjums.Tāpēc pirms hromēšanas ir nepieciešams pievienot smalkas slīpēšanas procesu (precīza slīpēšana var arī uzlabot hroma virsmas saķeri. ).Pamatojoties uz iepriekš minēto analīzi, saprātīgākas virzuļa stieņa apstrādes procedūras ir: iztaisnošana - raupja virpošana - smalka virpošana - smalka slīpēšana - hromēšana - pulēšana.

Q6: Kāda ir pneimatiskā cilindra virzuļa stieņa pulēšana

A: Virpošanas procesa laikā centrālais caurums, kas spēlē pozicionēšanas lomu, uzrādīs zināmu nodiluma pakāpi.Lai nodrošinātu vienotu etalonu principu, centrālais caurums pirms slīpēšanas ir jāapgriež, lai nodrošinātu apstrādes kvalitāti.Slīpējot, izmēģinājuma slīpēšana vispirms jāveic ārējā aplī, kas atrodas netālu no gala, un virzuļa stieņa slīpēšanu var veikt tikai tad, ja izplūdes stāvoklis atbilst apstrādes prasībām.Papildus izmēru precizitātes uzlabošanai smalkās slīpēšanas procesā ir arī jāiegūst lielāks virsmas raupjums uz apstrādātās virsmas, lai uzlabotu hroma jonu afinitāti galvanizācijas procesā.Lai nodrošinātu, ka gala virzuļa stieņa hromēšanas slāņa biezums ir vienmērīgs, virsmas raupjumam pēc smalkas slīpēšanas jābūt tuvu virsmas raupjumam pēc hromēšanas un pulēšanas.Ja virzuļa stieņa virsmas raupjumam ir jābūt augstam, piemēram, Ra <0,2 μm, tam jābūt smalki samaltam.Pēc slīpēšanas pievienojiet īpaši smalku slīpēšanas vai pulēšanas procesu.